En los pasillos de su empresa, el ritmo de la producción resuena como un latido. Aquí, donde las chapas se convierten en componentes y los componentes en productos, la partida ya no se juega en una sola máquina, sino en todo el sistema. Y en este juego, las reglas cambian rápidamente.

En los pasillos de su empresa, el ritmo de la producción resuena como un latido. Aquí, donde las chapas se convierten en componentes y los componentes en productos, la partida ya no se juega en una sola máquina, sino en todo el sistema. Y en este juego, las reglas cambian rápidamente.El panorama actual de la fabricación está marcado por dos presiones: la reducción de la mano de obra y la aceleración del mercado. Las entregas deben ser más rápidas. Los lotes deben ser más pequeños. La personalización es la norma, no la excepción. Mientras tanto, la mano de obra cualificada está desapareciendo, e incluso las máquinas más avanzadas no pueden funcionar sin contexto, sin un sistema que dé sentido a lo que viene a continuación.

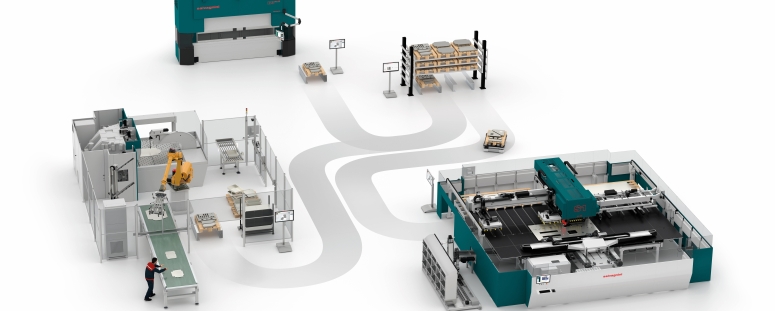

Así que nos preguntamos: ¿cómo podemos seguir siendo eficientes, ágiles y competitivos en un mundo que se mueve más rápido que una lista de tareas en papel? La respuesta no es más máquinas. Es más inteligencia entre ellas. Es la gestión integral de los procesos.

La crisis silenciosa: inteligencia desconectada

Pongamos nombre al elefante del taller: normalmente, los flujos de producción están fragmentados.

La programación es un cuello de botella, no porque nuestros ingenieros no sean hábiles, sino porque están abrumados por el anidamiento manual, los datos desconectados y una cola de producción garabateada en papel. Las máquinas esperan porque las instrucciones llegan tarde. Las piezas se acumulan entre estaciones porque nadie avisó al buffer de lo que estaba por venir. Las decisiones tomadas en la fase anterior se propagan de forma impredecible en la fase posterior, a menudo chocando con la realidad en el peor momento posible.

Incluso nuestros mejores operarios se quedan atascados reaccionando, sin anticiparse nunca. Y esa es la paradoja: en la era de la transformación digital, seguimos gestionando la producción como si estuviéramos en 1995. No necesitamos más datos, necesitamos decisiones conectadas.

El cambio de extremo a extremo: una nueva inteligencia industrial

La verdadera gestión integral de procesos no es un software. No es una función. Es un sistema operativo para la fábrica.

Comienza cuando se genera una orden de producción. En un entorno tradicional, se imprime, se entrega y se reinterpreta. En un ecosistema de fabricación integral, se convierte en un objeto vivo: visible, trazable y dinámico. Pasa del ERP al software de anidamiento, a los programas de las máquinas, a las estrategias de clasificación e incluso a la lógica de los robots de descarga. Automáticamente. De forma inteligente. Con capacidad de adaptación. Con eficacia.

¿Las ventajas? No son abstractas, son operativas.

Tiempos de programación más cortos. Con una arquitectura unificada, el software CAD/CAM puede generar programas optimizados en minutos, no en horas. Los operarios pueden realizar ajustes con interfaces sencillas, no con códigos arcanos.

Anidamiento más inteligente. La chatarra ya no es un mal inevitable. Los sistemas modernos permiten anidar piezas dentro de las zonas no utilizadas de otras piezas, incluso reutilizando la chatarra interna, lo que aumenta la utilización del material y reduce el coste por pieza.

Estrategias de producción adaptables. Tanto si produce kits, artículos bajo pedido o estándares de gran volumen, un ecosistema de fabricación integral le permite elegir la estrategia adecuada sobre la marcha, equilibrando el tamaño del búfer, la secuenciación y la disponibilidad de mano de obra.

Control en tiempo real. Desde la oficina, los planificadores pueden simular el flujo de producción completo, probar escenarios hipotéticos y ajustar las prioridades antes de que se cometan errores en la planta. En primera línea, los operarios pueden cambiar de modo (flujocontinuo, buffer dinámico, reordenación de kits) en función del turno, la carga de trabajo o la mezcla de piezas.

De la automatización a la autonomía

Una buena automatización no consiste en eliminar personas. Se trata de elevarlas.

La gestión integral de procesos redefine el papel del operario: no como alguien que pulsa botones, sino como alguien que gestiona el valor. Gracias a las interfaces intuitivas, la programación visual y las herramientas y simulaciones basadas en inteligencia artificial, incluso el personal junior puede manejar sistemas complejos con confianza. Esto reduce el tiempo de incorporación, minimiza los errores y hace que la fábrica sea más inclusiva.

Y aquí está el poder oculto: cuando las tareas repetitivas se delegan en las máquinas, la atención humana se libera para lo que mejor sabe hacer: el juicio, la creatividad y la resolución de problemas.

End-to-end es también la respuesta a la escasez de mano de obra cualificada. En lugar de confiar en el conocimiento tribal encerrado en unos pocos expertos, construimos sistemas que codifican ese conocimiento, sistemas que pueden enseñar, guiar y apoyar a cualquiera que esté dispuesto a aprender.

Costes, replanteados

Hablemos de costes, no en hojas de cálculo, sino pensando en sistemas.

Una máquina que funciona al 90% de su capacidad no es necesariamente "eficiente" si crea cuellos de botella aguas abajo. Maximizar el rendimiento de la máquina de forma aislada suele inflar el inventario, retrasar los envíos y generar caos en el montaje. Y no es sólo una cuestión de espacio o logística: es una cuestión financiera. Un almacenamiento intermedio excesivo se traduce directamente en mayores costes de mantenimiento de inventario, una mayor inmovilización de capital y un impacto negativo en el flujo de caja. El material almacenado es capital que no trabaja para usted.

Optimizar la productividad de un puesto de trabajo a expensas de todo el flujo puede impulsar un único KPI, pero socava la agilidad financiera de la empresa. Lo que necesitamos es eficiencia de flujo, no eficiencia local.

Los ecosistemas de fabricación de extremo a extremo optimizan el conjunto, no las partes. Crean una lógica de producción que alinea la cadencia, la eficiencia de anidamiento, el equilibrio de la carga de trabajo y la trazabilidad de las piezas en un único continuo. Esto significa menos retrabajos. Menos sorpresas. Un retorno de la inversión más rápido.

También significa capacidad de recuperación: cuando la demanda cambia, el sistema se adapta, no sólo en teoría, sino también en la ejecución. Eso es flexibilidad real. Y en un mercado marcado por la volatilidad, es la única que importa.

Los beneficios invisibles

No todo el valor es visible en la fábrica.

Una estrategia integral bien aplicada afecta a la forma de presupuestar, planificar y entregar. Con la trazabilidad y los circuitos de retroalimentación en tiempo real, puede basar su cálculo de costes en datos reales, no en suposiciones. Puede prometer fechas de entrega con confianza, no con esperanza. Puede reducir el coste de la mala calidad, no sólo en rechazos, sino en reputación.

Y quizá lo más importante: puede crecer.

Los ecosistemas de fabricación integral son modulares y escalables. Permiten que las pequeñas mejoras de hoy se conviertan en ganancias transformadoras mañana. No son rígidos, están vivos. Y crecen con usted.

Hacia un sistema sin excusas

El futuro no se construye con máquinas, sino con sistemas sin excusas.

Se acabó el "no lo sabíamos". No más "olvidamos actualizar". No más "no estaba en el anidamiento". Con un enfoque integral, todo se sabe. Todo es visible. Todo es responsable. Ese es el cambio.

Y una vez que lo experimentas, no hay vuelta atrás.

Porque no se trata sólo de producir más. Se trata de producir mejor. Con inteligencia. Con intención. Con un sistema que por fin tiene sentido, no sólo para la máquina, sino para todos los miembros de la empresa.

Las fábricas del futuro no serán más rápidas. Serán más inteligentes.

¿Y las más inteligentes? Ya han empezado.

Metal-Interface tiene mucho cuidado en proteger su privacidad: cuando envía una solicitud o hace una pregunta, su información personal se transmite al proveedor en cuestión o, si es necesario, a uno de sus responsables regionales o distribuidores, que podrá darle una respuesta directa. Consulte nuestra Política de privacidad para saber más sobre cómo y por qué tratamos sus datos, y sobre sus derechos en relación con esta información. Al continuar navegando por nuestro sitio, usted acepta nuestros términos y condiciones de uso.

Tommaso Bonuzzi Optimice sus procesos

Tommaso Bonuzzi Optimice sus procesosMás allá del cuello de botella: replantearse la fabricación con la gestión integral de procesos

Publicado el 03/09/25