Muchos sectores de actividad ofrecen productos que incluyen, en una envolvente o un capotaje de chapa, componentes eléctricos y electrónicos, automatismos, componentes mecánicos, etc. Puede tratarse, por ejemplo, de cajeros automáticos o terminales de autopago para los sectores de la banca o el transporte, u de otro tipo de productos de áreas tan variadas como el sector médico, el energético, el de la defensa o el militar, el agroalimentario, etc.

Cuando se subcontrata la producción de estos productos (que suele ser lo normal), para la realización del proyecto, son necesarias numerosas competencias globales y, además, en diferentes campos. En este contexto, el comprador puede tener dificultades para evaluar los aspectos técnicos y los precios en el marco de los mercados de subcontratación.

A partir de muchas entrevistas realizadas con contratistas y empresas de subcontratación, Metal-Interface le ofrece algunas pistas para llevar a cabo este tipo de proyecto industrial. Partimos de la premisa de que la solución ideal es un único subcontratista con capacidad para gestionar todo el proyecto.

1- Compartir el contexto y el pliego de condiciones con una revisión técnica

En productos completos, como un cajero automático de parking, un terminal de estación de recarga de coches u otros proyectos, el subcontratista necesita comprender el contexto para poder ejercer su función de asesor y optimizar los costes.

¿Cuáles son las limitaciones medioambientales del uso de los productos (niebla salina, calor, frío, humedad, inmersión en el agua, etc.)? ¿Existen limitaciones naturales desde un punto de vista de la seguridad, por ejemplo? ¿Cuál es la vida útil prevista? ¿Cuál es el servicio deseado antes y después de la fabricación (concepción, verificación de normas, instalación, mantenimiento, etc.)?

En efecto, a veces se pueden optimizar la concepción y el pliego de condiciones iniciales. Christophe Ledevin, de ARMITEC, nos da un ejemplo concreto: «En un caso reciente del sector naval, el cliente quería un acero S355 que pudiera soportar limitaciones de temperatura de hasta -45 °C. La revisión técnica con el cliente permitió comprender mejor el contexto de funcionamiento del barco y constatar que un acero M235 con una resistencia a la temperatura de hasta -20 °C era más que suficiente».

En efecto, la mirada exterior del subcontratista suele ser provechosa para optimizar el proyecto y escoger las mejores opciones técnicas y económicas, y en particular, para:

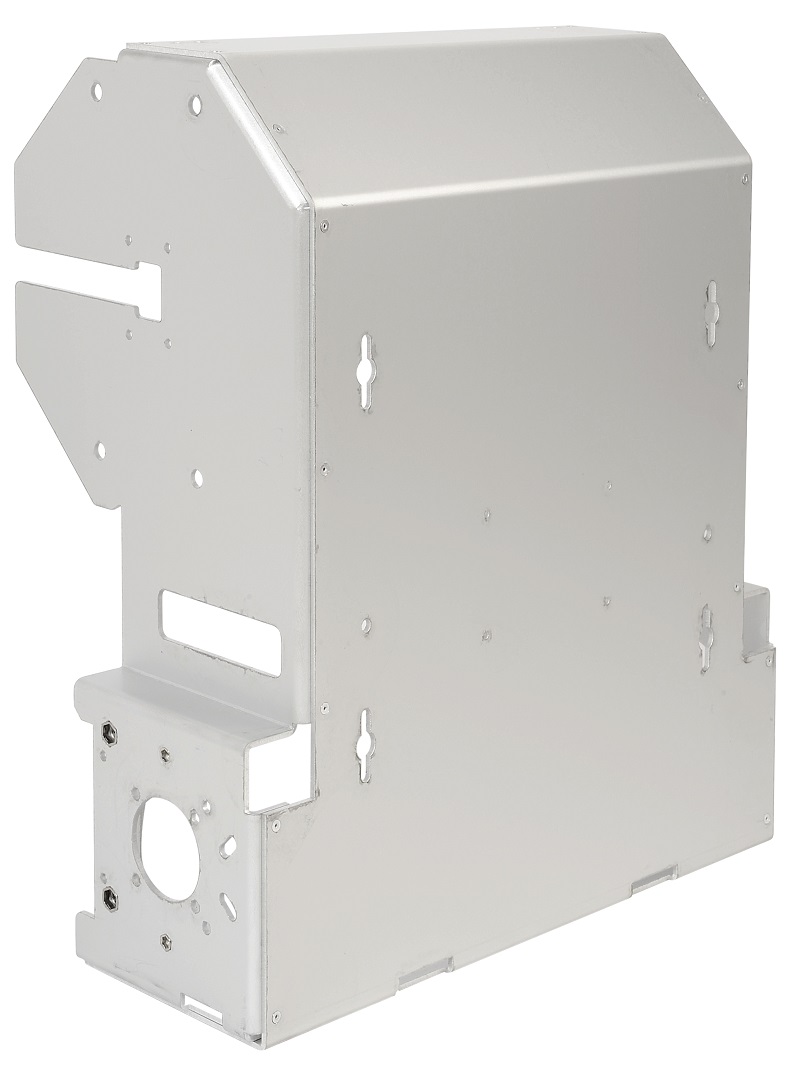

Proyecto trabajo de chapa - Copyright MATIT -

Realizar o mejorar la concepción para producir de una forma lo más ajustada posible a las expectativas del producto/cliente, teniendo en cuenta la mecatrónica, en una perspectiva de «design to cost» (coste objetivo).

-

Limitar los flujos entre las piezas de chapa, los componentes electrónicos, el cableado, la entrega en el lugar de uso, etc.

-

Una gestión óptima de las compras y el abastecimiento.

Jean-Yves De Buck, de OTIMA Industries - Grupo AIM, especifica que «las principales posibilidades de acompañamiento del contratista pueden resumirse en tres categorías:

-

en la fase previa, una concepción y un diseño conjuntos (con el cliente) a partir de un pliego de condiciones, y un diseño «design to cost», es decir, un objetivo de coste;

-

una fase de reconcepción para optimizar el proyecto;

-

y una industrialización del proyecto».

El tiempo para lanzar un nuevo producto, «time to market», se reduce cada vez más. «Incluso se ha convertido en un tema fundamental», añade Jean-Yves De Buck, de OPTIMA Industries - Grupo AIM.

En esta perspectiva, ¿cómo desarrollar los proyectos rápido y de una forma lo más segura posible sin perder de vista los costes?

«El elemento fundamental es implicar al subcontratista desde la fase del anteproyecto con el fin de garantizar la viabilidad del proyecto en todos los aspectos y poder diseñarlo conjuntamente», insiste Jean-Yves De Buck, de OPTIMA Industries - Grupo AIM.

Pero el objetivo también es ponerse de acuerdo, principalmente sobre el nivel de acabado deseado y los criterios de evaluación, para evitar malentendidos, tal y como señala Fabian Bijaczyk, de MECA SERVICE: «Los aspectos de acabo y de calidad son aspectos importantes que se deben concretar, ya que están sujetos a interpretación».

Maxime Francillon, de BERARD, insiste en el hecho de que «no es una pérdida de tiempo sentarse con el cliente para definir o concretar un pliego de condiciones, o incluso para modificarlo. Al final, es más bien un ahorro de tiempo: el precio se optimiza y el producto saldrá (conforme) más rápido de la fábrica».

-

2 - La capacidad del subcontratista en el trabajo de chapa global

Las herramientas de producción y las competencias técnicas del subcontratista son elementos clave que satisfacen varios objetivos, principalmente los siguientes:

-

el de evitar al máximo recurrir a una subcontratación de segundo nivel;

-

y el de optimizar los costes de fabricación escogiendo las máquinas y los procesos de producción más económicos, al tiempo que se cumplen las limitaciones técnicas del cliente. A modo de ejemplo, Xavier Charriton, de LAUAK INDUSTRIE, explica que «cuando el taller de chapa dispone de varias tecnologías para el corte y el conformado de piezas, el subcontratista puede elegir la tecnología de corte más económica».

Jean-Yves De Buck, de OTIMA Industries – Grupo AIM, subraya «la importancia de la “capacidad” del subcontratista para producir las cantidades necesarias, pero también para aceptar y absorber las variaciones de la producción. Es un punto clave en la cadena de suministro».

Sin ánimo de ser exhaustivos, enumeramos a continuación las principales estaciones de producción, dando por hecho que el comprador tendrá interés en centrarse en los aspectos que representen el coste más importante y que tengan más limitaciones técnicas.

? Concepción y Oficina Técnica de Proyectos

Las competencias de la Oficina de Métodos de los subcontratistas varían de una estructura a otra. Algunas empresas han desarrollado competencias muy extendidas que van más allá del simple mecanizado de la pieza como, por ejemplo, concepción/diseño, ingeniería técnica, realización de los estudios y esquemas eléctricos, etc.

Maxime Francillon, de BERARD, pone como ejemplo el siguiente caso: «Uno de nuestros clientes vino a vernos para la puesta en producción de un nuevo producto de diseño. Tras la revisión técnica del producto, nos dimos cuenta de que la producción no era posible a nivel industrial. Un trabajo en común con el diseñador nos permitió hacer evolucionar el producto respetando el ADN del diseño».

? Taller y producción de piezas de chapa

Normalmente el corte, con una gran variedad de máquinas o líneas de producción posibles, es la primera fase de producción. Algunos equipos, como las combinaciones láser-punzonado y las punzonado-cizallado, permiten realizar en la misma máquina otras operaciones de producción, sobre todo plegado, conformados, roscados, etc. Las líneas de producción tipo FMS también pueden ofrecer importantes ganancias de productividad.

Máquina de corte Láser Bystronic con automatización - Copyright Extratole El plegado también es una estación clave puesto que tiene un impacto considerable en el coste de las piezas.

Y, por supuesto, hay que tener en cuenta muchas estaciones de producción como las de perfilado, curvado y las estaciones de acabado las las piezas (desbarbado, cepillado, etc.).

? Montaje y ensamblaje de la envolvente o la estructura metálica

La soldadura —TIG, MIG, Láser— ocupa un lugar importante con unidades de soldadura que pueden ser manuales o celdas de soldadura robotizadas. A veces son posibles optimizaciones y alternativas a las soluciones mecánicas, y podrían incluso ser más económicas que estas.

Las soluciones de ensamblaje mecánico son, por ejemplo, el remachado, los insertos, la fluoperforación, el clinchado, el encolado, etc.

? Tratamiento de superficie y pintura

Línea de pintura automática - Copyright Marne Métal Concept - MMC Existen numerosas posibilidades de tratamiento para las piezas de chapa: microgranallado, fosfatación, cataforesis, cincado bicromatado, estañado, anodización, la pintura y el barniz.

Los subcontratistas de trabajos de chapa global suelen estar integrados, pero a menudo subcontratan los tratamientos de superficie especiales o menos comunes.

? Montaje eléctrico e integración electrónica

Esta estación puede integrar a la vez cableado eléctrico, montaje electrónico, así como pruebas, principalmente funcionales.

Cableado eléctrico y montaje de los componentes eléctricos - Copyright Otima Grupo AIM

? Capacidad logística

Algunos proyectos industriales requieren una planificación de entregas, la gestión de un stock o el abastecimiento al cliente final. Para satisfacer este tipo de demanda, el subcontratista puede disponer de zonas de almacenamiento, equipos de logística, camiones, etc.

? Instalación in situ, mantenimiento y formaciónLas competencias del subcontratista son a veces muy amplias, mucho más allá de la producción, e incluyen la instalación, la capacitación de los usuarios finales e incluso el mantenimiento con técnicos autorizados.

-

3- Compra y abastecimiento

Las compras y los abastecimientos también tienen un papel importante en el proceso global del proyecto. Los modelos de colaboración son variados, tal y como señala Juan-Yves De Buck, de OTIMA Industries - Grupo AIM: «Puede tratarse, por ejemplo:

-

de adquisiciones a proveedores seleccionados por el contratista;

-

de la puesta en común de las carteras de compra entre el subcontratista y el cliente para compartir el abastecimiento y escoger las mejores soluciones de compra;

-

de acuerdos de mutualización a nivel de los grupos (compras masivas).

Existen muchas soluciones, dependiendo también de la tecnicidad de los productos adquiridos».

Es un tema que también hay que tratar en una fase previa con el fin de validar las especificaciones, las pruebas de implementación, pero también los aspectos logísticos en torno a los abastecimientos.

-

4- Las certificaciones y los indicadores de evaluación del rendimiento

Para el comprador, a menudo se lleva a cabo una fase de precalificación, bien sobre la base de las certificaciones o de una auditoría del subcontratista, bien sobre la base de aspectos logísticos, de calidad y económicos.

Además de este objetivo, las certificaciones tienen varias finalidades:-

Por una parte, permitir al comprador asegurarse de las competencias generales del subcontratista desde un punto de vista de la organización, la calidad y el medio ambiente. Las más comunes son la norma ISO 9001 (Sistema de gestión de la calidad) y la ISO 14000 (Gestión medioambiental). También existen normas más específicas de sectores de actividad, como por ejemplo en el campo de la aeronáutica y el espacio, las normas europeas EN 9100, la americana AS 9100 y la japonesa JISQ 9100.

-

Por otro lado, determinados aspectos reglamentarios imponen unas certificaciones específicas para algunas tipologías de producción o proceso. A modo de ejemplo, las certificaciones europeas más habituales en el ámbito de la subcontratación de trabajos de chapa son:

-

EN 3834-2: Requisitos de calidad para el soldeo por fusión de materiales metálicos.

-

EN 15085-2: Soldeo de vehículos ferroviarios y de componentes de vehículos ferroviarios.

-

EN 1090-1: Ejecución de estructuras de acero y estructuras de aluminio.

-

AIR 0191: Requisito referente al uso de soldadura y técnicas asociadas en construcciones soldadas montadas en aeronaves.

-

EN 24394: Soldeo para aplicaciones aeroespaciales.

-

EN 17660-1: Soldeo de armaduras de acero.

El seguimiento se hace a partir de indicadores definidos entre el subcontratista y su cliente. Su objetivo es controlar como máximo tres aspectos clave: la calidad, la logística y los costes en un periodo determinado (mensual, trimestral, etc.).

A modo de ejemplo, «On Time Delivery» o «Pedidos Entregados a tiempo» es un indicador clave de rendimiento. Se basa en la relación entre el número de productos entregados a tiempo y el número total de unidades entregadas en un periodo predeterminado por el cliente y el proveedor. Así, el «On Time Delivery» (OTD) permite evaluar el cumplimiento de los plazos de entrega y la calidad de los proveedores en una lógica de mejora continua y colaborativa.

Xavier Charriton, de LAUAK INDUSTRIE, añade que «la mejora del «On Time Delivery» es un reto importante para aumentar el nivel de servicio al cliente y reforzar la posición competitiva en el mercado».

El OTD puede complementarse con otros indicadores o análisis, como «la metodología de resolución de problemas», que tiene como objetivo evitar la repetición del mismo problema para que no se reproduzca ningún error por la misma causa.

El trabajo de chapa - global, técnico, integrado, electrónico, etc., requiere unas competencias muy avanzadas por parte del subcontratista, para poder tener un control completo del proyecto. Y Jean-Yves De Buck, de OPTIMA Industries - Grupo AIM, concluye: «La producción local es posible, incluso con objetivos de coste y plazo. Trabajando en la cadena de suministro del proyecto es como se mejora el valor añadido de este, con una ingeniería global eficiente y mejorada».

-

Metal-Interface tiene mucho cuidado en proteger su privacidad: cuando envía una solicitud o hace una pregunta, su información personal se transmite al proveedor en cuestión o, si es necesario, a uno de sus responsables regionales o distribuidores, que podrá darle una respuesta directa. Consulte nuestra Política de privacidad para saber más sobre cómo y por qué tratamos sus datos, y sobre sus derechos en relación con esta información. Al continuar navegando por nuestro sitio, usted acepta nuestros términos y condiciones de uso.

- Dossier sobre subcontratación artículo técnico

Subcontratación global: trabajos de chapa, mecánica, electricidad, electrónica, automatismos, etc.

Publicado el 20/03/21 — Mis à jour le 22/01/24