El corte láser tubo es una tecnología clave imprescindible para mecanizar y cortar tubos y perfiles de manera industrial. Una máquina de corte láser tubo ofrece amplias posibilidades, sobre todo para los mecanizados complejos, a menudo imposibles con medios de producción más convencionales (sierra, fresado, taladrado, etc.).

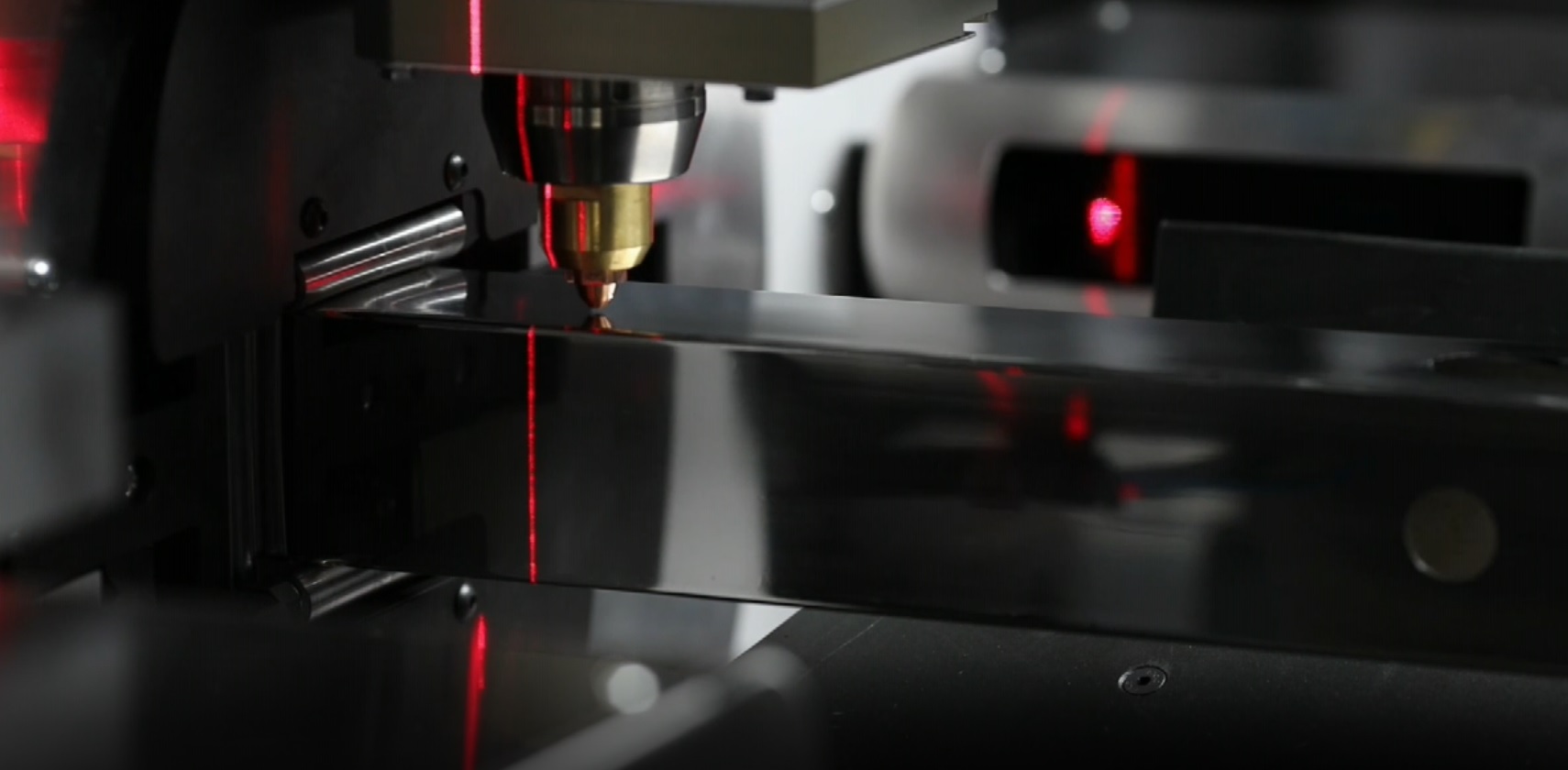

Foto copyright Bystronic Esta tecnología es adecuada para el corte de tubos redondos, cuadrados o rectangulares, barras planas, perfiles abiertos en forma de U, de L u otros y permite cortar diferentes materiales: todo tipo de acero, como los aceros inoxidables; el aluminio; el cobre y el latón.

Son muchos y variados los sectores que utilizan tubos y perfiles en el diseño y fabricación de sus productos y que deben hacer frente a dos tipos de limitaciones:

-

un diseño muy elaborado, como por ejemplo en el sector del mobiliario urbano, de oficina o de interior; en el sector de la construcción (barandillas, vallas, puertas, etc.); y en muchos otros sectores.

-

limitaciones técnicas de diseño, especialmente para la producción de remolques o de maquinaria agrícola, máquinas especiales, la fabricación de edificios industriales, en el sector energético, etc.

Por otra parte, la libertad de los mecanizados que se pueden realizar con una máquina de corte de tubos/perfiles permite elaborar ensamblajes técnicos. Así, las intersecciones tubo-tubo o tubo-chapa pueden ensamblarse o preensamblarse con, por ejemplo, la realización de cajas y espigas, sistemas de ranura para insertar una chapa, patillas o pestañas de fijación o posicionamiento. Son soluciones técnicas de las que dispone el diseñador y que permiten un aumento de la productividad en las fases de ensamblaje mecánico o en soldadura.

¿Qué aspectos se deben tener en cuenta antes de invertir en una máquina de corte láser tubo? ¿Cómo evaluar la capacidad de las máquinas para ser precisas y repetibles? ¿Cómo ser productivo, es decir, reducir la relación tiempo de preparación/tiempo de corte?

Para este artículo, Metal-Interface ha entrevistado a Davide Rebessi, jefe de producto de máquinas para tubos en Bystronic, quien comparte su experiencia sobre los problemas encontrados por los fabricantes y subcontratistas que trabajan tubos y perfiles.

-

1- Precisión de las piezas cortadas con una máquina láser tubo: ¡Dos factores importantes!

La pérdida de precisión durante el corte con una máquina láser tubo es debida principalmente a dos factores:

Foto copyright Bystronic -

Un tubo o perfil nunca está completamente recto: es decir, que existe un efecto de «flecha».

Cuanto más pequeños es el diámetro/dimensión de los tubos y perfiles, más se acentúa este fenómeno. Por lo tanto, durante el corte, es complicado mecanizar el tubo respetando la posición de los mecanizados, principalmente las distancias respecto a los lados del tubo

Davide Rebessi explica que «las máquinas láser tubo pueden estar equipadas con un sistema de «scanning laser» para definir la flecha del tubo y corregir así la trayectoria del cabezal láser con el fin de posicionarlo con precisión según este efecto «flecha». La tolerancia alcanzada es, por tanto, de más o menos 0,2 mm».

La ventaja de esta solución por «scanning» es un cálculo instantáneo y, por lo tanto, la pérdida de productividad es casi nula, a diferencia de los sistemas con palpador mecánico que requieren una fase de palpación y la posterior adaptación de los ajustes por parte del operario.

David Rebessi añade que «desgraciadamente, el escaneo de tubos no suele ofrecerse en las máquinas que cortan tubos de hasta 150 mm de diámetro, y, sin embargo, ¡es aún más importante en este tamaño de tubo que en los de mayor diámetro».

-

El segundo factor está relacionado con el avance del tubo durante la fase de corte, que podría reducir la precisión del corte.

Davide Rebessi explica que «para alcanzar una mayor precisión, hay que reducir las vibraciones, y la única manera de conseguirlo es separando la operación de desplazamiento del tubo de la de corte por láser. Es una decisión que se debe tomar en función de las producciones y del nivel de tolerancia esperado. ¿Qué se debe primar, la calidad o la productividad?».

-

2- Velocidad y productividad global de las máquinas láser para el corte de los tubos y perfiles

La velocidad de corte de los tubos y perfiles es un aspecto importante, pero también lo es la productividad global del equipo. De hecho, el tiempo de preparación a la hora de lanzar lotes puede tener un impacto considerable en la productividad, especialmente para los industriales que trabajan series pequeñas o medianas. La relación entre el tiempo de funcionamiento del cabezal de corte láser y el tiempo global ofrece una indicación interesante para evaluar el rendimiento.

Foto copyright Bystronic -

Tiempo de preparación de una máquina corte láser tubo/perfil

Por lo tanto, Cuando las producciones son lotes de series pequeñas o medianas, es esencial poder optimizar los tiempos de preparación, que a menudo son mayores que el propio proceso de corte.

Davide Rebessi insiste en la necesidad de poder «automatizar al máximo las fases de preparación y lanzamiento de las órdenes de fabricación en producción».

A este respecto, insiste en tres aspectos que deben poder automatizarse, por lo menos, para los industriales que producen en series pequeñas y medianas:

«La gestión de la distancia focal en el cabezal del láser, el sistema de sujeción/mandriles que debe adaptarse a todos los tipos de tubos y perfiles que se van a producir, y el ajuste de los manipuladores en carga y descarga que permite sujetar el tubo en la máquina».

Foto copyright Bystronic -

La velocidad de producción de la máquina láser tubo durante el corte

La potencia de la fuente láser y la velocidad de desplazamiento de los ejes son, naturalmente, cuestiones en las que hay que profundizar.

Sin embargo, Davide Rebessi explica que «en grosores de hasta 3 mm, el movimiento simultáneo del tubo y el rayo láser permite un aumento de la productividad de un 8 a un 10 %. Incluso hay otros aspectos sobre este punto para analizar en detalle».

-

El flujo de producción y la optimización de la zona de implantación de la(s) máquina(s) láser tubo

La estructura del taller y la falta de espacio pueden llevar al industrial a verse obstaculizado por una configuración fija de la máquina. Así, la posibilidad de invertir la zona de carga/descarga a veces permite mejorar los flujos de producción.

Con un islote de varias máquinas, el posicionamiento en espejo de las máquinas de corte tubo permite una gestión optimizada de dos máquinas en una misma zona. De este modo, un solo operador puede gestionar simultáneamente los dos equipos.

-

Siete preguntas que habría que hacerse antes de invertir en una máquina corte láser tubo

Para terminar, le ofrecemos un breve recordatorio con algunas preguntas que uno debe hacerse a la hora de elaborar un pliego de condiciones para invertir en una máquina de corte de tubos por láser:

-

¿De qué tipo de producción se trata? Producción propia, subcontratación, tamaño de las producciones, etc.

-

¿Cuáles son los diámetros, los grosores, las formas de perfil, los tipos de tubos, etc. que quiero producir?

-

¿Cuáles son las expectativas desde el punto de vista de la precisión, y en particular de la tolerancia?

-

¿Quiero utilizar un software CAD que interactúe con la solución?

-

Hacer una selección de piezas que representen el flujo de producción previsto. Evitar la trampa de extrapolar en torno a una pieza en particular, quizás poco representativa, incluso si esta pieza plantea dificultades de producción en la actualidad.

-

¿Cómo organizar mi taller y los flujos de producción, sobre todo la carga de la materia prima y la descarga de las piezas cortadas?

-

¿Cómo puedo diferenciarme de mis competidores con esta nueva máquina de tubo láser, sobre todo si soy un subcontratista? ¿Qué mercados y clientes quiero desarrollar?

-

Metal-Interface tiene mucho cuidado en proteger su privacidad: cuando envía una solicitud o hace una pregunta, su información personal se transmite al proveedor en cuestión o, si es necesario, a uno de sus responsables regionales o distribuidores, que podrá darle una respuesta directa. Consulte nuestra Política de privacidad para saber más sobre cómo y por qué tratamos sus datos, y sobre sus derechos en relación con esta información. Al continuar navegando por nuestro sitio, usted acepta nuestros términos y condiciones de uso.

- Corte por Láser 2D artículo técnico

Máquinas de corte láser tubo: valore la oportunidad de invertir - Criterios técnicos, organización de la producción, mercados/clientes objetivo